GFK.Zugfestigkeit und weitere Eigenschaften.

Schöck Combar® gehört zur Klasse der Faserverbundwerkstoffe. Bei diesen werden Fasern mit weiteren Materialien kombiniert, um im entstehenden Verbundwerkstoff die materialspezfischen Parameter zu kombinieren. Auf diese Weise werden final überlegene Materialeigenschaften erzielt.

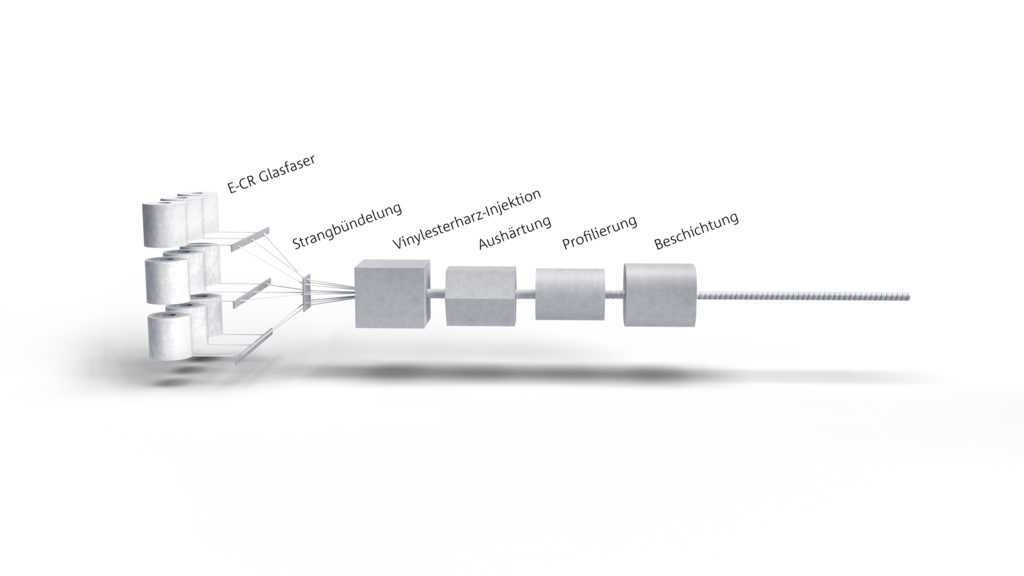

Im ersten Herstellungsschritt, der Pultrusion, werden hochfeste, parallel ausgerichtete Glasfasern dicht gebündelt, kontrolliert in einem Vinylesterharz getränkt und durch ein Formgebungswerkzeug gezogen. Anschließend erfolgt die Aushärtung der Stäbe. Im nachfolgenden Produktionsprozess wird die typische Rippung in die ausgehärteten Stäbe gefräst und die Stäbe endbeschichtet.

mehr lesen

Bei der Herstellung von GFK werden Glasfasern dicht gebündelt, durch ein Werkzeug gezogen und mit flüssigem Kunstharz umschlossen.

1. E-CR Glasfaserspulen │ 2. Strang-Bündelungsverfahren │ 3. Vinylesterharz-Imprägnierung │ 4. Profilierung │ 5. Beschichtung

Durch diesen komplexen Produktionsprozess potenziert sich die Zugfestigkeit der Glasfasern um ein vielfaches und ermöglicht die Herstellung eines Glasfaserverbundwerkstoffes von höchster Qualität. Im Bauwesen werden diese hochwertigen Verbundwerkstoffe als Bewehrungsmaterial eingesetzt und bilden im Zusammenspiel mit Beton die Basis für leichte, feste, robuste und langblebige Bauteile.

Vorteile

Bei Anwendungen im Spezialtief- sowie im Hochbau werden an die Bewehrung hohe Ansprüche gestellt. In diesen Fällen birgt eine herkömmliche Stahlbewehrung Schadenspotential. Im Tunnelbau z.B. gestaltet sich das Durchfahren der Tunnelbohrmaschine durch eine mit Stahl bewehrte Schlitzwand als problematisch. In Forschungslaboren oder Industrie- und Energieanlagen stellen die elektrische Leitfähigkeit von Betonstahl einen entscheidenden Nachteil dar. Eine weitere Einschränkung an die Dauerhaftigkeit entsteht durch die sich einstellende Korrosion von klassischer Bewehrung. Die Lebensdauer von Stahl ist damit wesentlich geringer als die von Beton.

Die Glasfaserbewehrung Schöck Combar® stellt in diesen Punkten aufgrund der spezifischen Materialparameter eine überlegene Alternative zur Stahlbewehrung dar.

Bei der Herstellung von Schöck Combar® werden ausschließlich zertifizierte Komponenten verwendet. Sowohl Glas als auch Harz, Härter sowie weitere Komponenten müssen höchsten Qualitätsmaßstäben standhalten. So ist nur eine genau definierte, besonders korrosionsbeständige ECR („E-Glass Corrosion Resistant“) Glasfasersorte für den Einsatz in Schöck Combar® zugelassen. Diese speziellen Komponenten erlauben eine Beständigkeit von 100 Jahren in hochalkalischem Beton sowie bei höheren Temperaturen.

Schöck Combar® ist elektrisch nicht leitend und dadurch entsteht keine Induktion im Stab bei einem veränderlichen Magnetfeld in der Nähe. Die aus einer Induktion resultierende Erwärmung der Bewehrung sowie Streustromkorrosion treten damit nicht auf. Auch Störungen von Signalanlagen und Steuerungssystemen werden vermieden.

Schöck Combar® ist nicht magnetisierbar. Hochsensible Messgeräte sind somit keinen magnetischen Störungen ausgesetzt.

Fasern in einem Combar®-Glasfaserstab unter Mikroskop

Schöck Combar® besteht aus Glasfasern, die in Faserbündeln durch Spannung und geschickte Führung parallel ausgerichtet sind. In Längsrichtung der Fasern ist Schöck Combar® hochfest. Unter Querdruck jedoch können die Fasern deutlich geringere Kräfte aufnehmen. Daraus ergibt sich eine gute Zerspanbarkeit. Gegenüber Betonstahl stellt diese Eigenschaft besonders im Tunnelbau einen Vorteil dar. Für die Tunnelbohrmaschine wird der Bereich der Schächte durch den Einsatz von Schöck Combar® damit leicht abbaubar.

| char. Wert der Zugfestigkeit ftk (N/mm²) | 550 |

550 |

> 1000 | |

| char. Wert der Streckgrenze fyk (N/mm²) | 500 | 500 | kein Fließen | |

| Bemessungswert der Streckgrenze fyd (N/mm²) | 435 | 435 | 445 | |

| Dehnung im Grenzzustand der Tragfähigkeit | 2,18 ‰ | 2,72 ‰ | 7,4 ‰ | |

| Biegewert Zug-E-Modul (N/mm²) | 200.000 | 160.000 | 60.000 | |

| Bemessungswert der Verbundspannung fbd |

C20/25 (N/ mm²) | 2,3 | 2,3 | 2,03 |

| C30/37 (N/mm²) | 3,0 | 3,0 | 2,33 | |

| Betondeckung min cv | nach EC 2 | ds + 10 mm | ds + 10 mm | |

| Dichte γ (g/cm³) | 7,85 | 7,85 | 2,2 | |

| Wärmeleitfähigkeit λ (W/mK) | 60 | 15 | 0,7 | |

| Therm. Längenausdehnungskoeff. α (1/K) | 0,8 - 1,2 · 10-5 | 1,2 - 1,6 · 10-5 | 0,6x10-5 | |

| Magnetismus | ja | sehr gering | nein | |

| Eigenschaft* | Betonstahl B500 A/B |

gerippter Edelstahl B500 NR |

Schöck Combar® |

|

*Alle Bezeichnungen gemäß EC 2

Im Gegensatz zu Stahl verhält sich Schöck Combar® linearelastisch bis zum Bruch. Der gemessene E-Modul beträgt über 60.000 N/mm² im Gegensatz zu Betonstahl mit 200.000 N/mm². Die charakteristische Zugfestigkeit des Glasfaserverbundwerkstoffs Combar® beträgt dabei über 1000 N/mm².

Im Vergleich zu Edelstahl weist Glasfaserverbundwerkstoff eine um 95% geringere Wärmeleithfähigkeit auf.

Schöck Combar® verfügt über eine äußerst geringe Wärmeleitfähigkeit und eignet sich für den Einbau in der Dämmschicht. Daher wird der Glasfaserverbundwerkstoff als Zugstäbe im Schöck Isokorb® CXT eingesetzt. Die verbesserte Wärmedämmung erlaubt bei Passiv- und Niedrigstenergiehäusern weitere Auskragungen bei Balkonen bei gleichem Wärmeabfluss. Auch der Fassadenanker Schöck Isolink® besteht aus dem Faserverbundwerkstoff und minimiert Wärmebrücken an der Fassade.